Thèmes

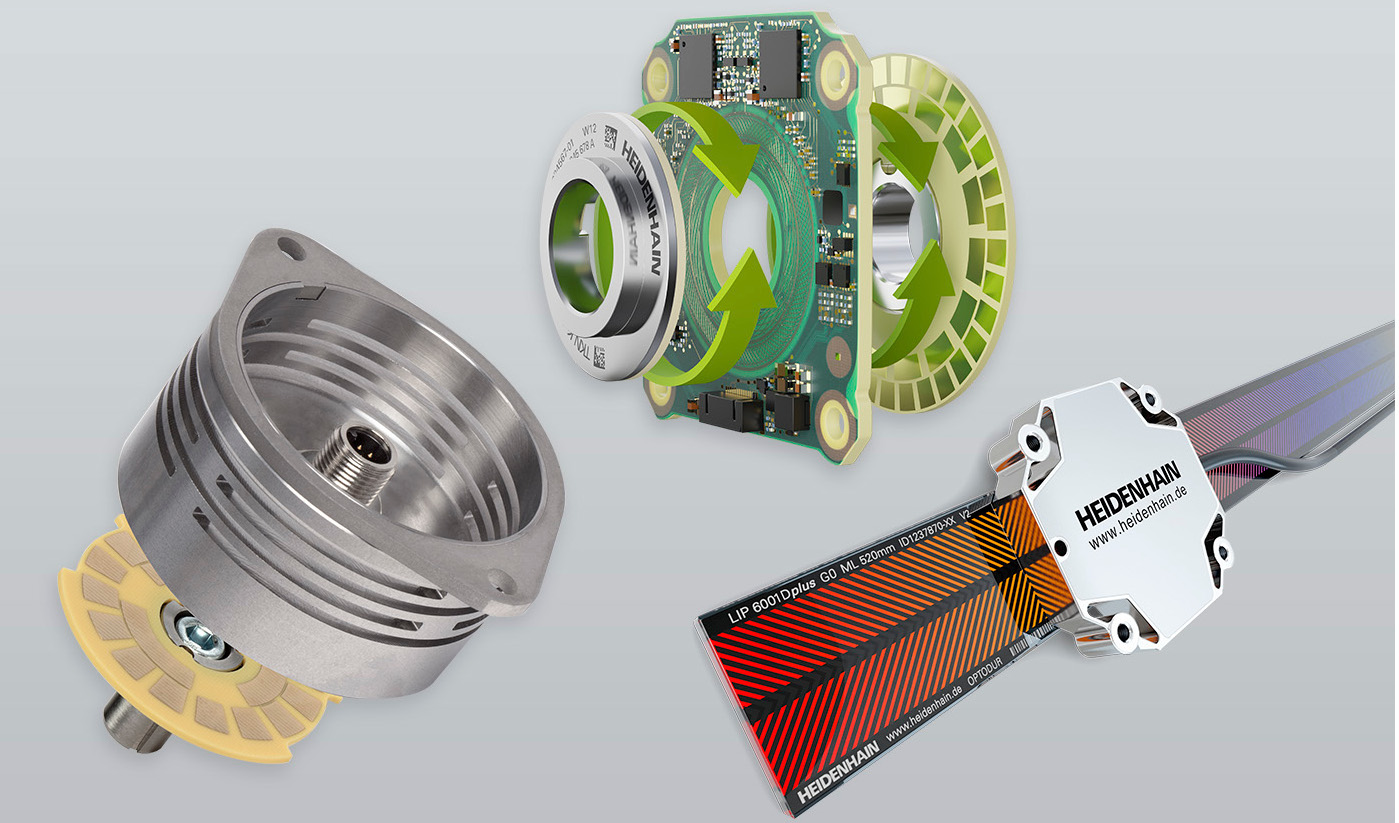

La désignation "Dplus", visible dans le nom de plusieurs codeurs HEIDENHAIN, signifie "mesure de plus d'une Dimension".

Fondée en 1998, l’entreprise Optique et Microsystèmes (OPµS) s'est imposée dans l’industrie comme un concepteur de machines d’assemblage de haute précision et de systèmes optiques à grande valeur ajoutée.

Nous sommes ravis de vous retrouver pour une nouvelle édition du salon Global Industrie : Nous serons présents sur les stands 6S114 et 5R116 avec de grandes nouveautés !

L'univers fascine les scientifiques depuis des siècles, et son exploration s'est accrue grâce à des avancées technologiques remarquables. L'Institut de Radioastronomie Millimétrique (IRAM) se positionne en tant que pionnier dans cette quête pour comprendre notre cosmos.

Basée dans la commune du Grand-Lemps, proche de GRENOBLE, PRISME MECA, entreprise spécialisée dans l'usinage de haute précision en série a été fondée en 1998. Forte de 50 collaborateurs, l'entreprise intervient dans l’industrie notamment dans les secteurs de l'aéronautique, du spatial et de la robotique.

Basée à Mornant, ESPI est une PME fondée il y a plus de 25 ans par Joël Moreau. La société s’est développée en produisant des bancs de mesure multi-cotes, puis elle s'est tournée vers la mesure tridimensionnelle à haute cadence. Depuis sa création c’est une vingtaine de collaborateurs qui participent à la croissance de cette entreprise qui a pour cœur de métier la micromécanique.

Pour mener à bien la production d’une grande variété de pièces, il est d’une grande aide pour les opérateurs d’avoir une très bonne connaissance de processus d’optimisation. C’est le cas de la fonction OCM (Optimized Contour Milling), qui permet à la société Degoisey de gagner en temps d’usinage pour une typologie de pièces bien particulière.

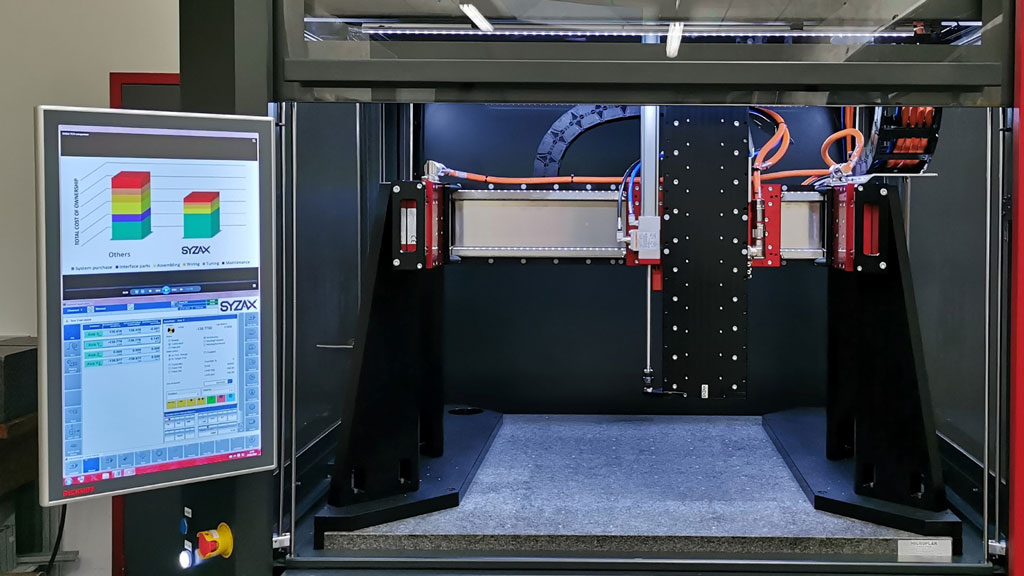

À l’heure où les évolutions technologiques se développent de plus en plus vite et où la durée de vie des cycles des produits est de plus en plus courte, les constructeurs industriels ont tout intérêt à employer des machines pouvant être réutilisées au gré des évolutions de leurs produits.

Le Jumeau Numérique est la représentation fidèle d'une machine sur la poste de programmation. Cela vous permet d'utiliser la cinématique, les paramètres et les fonctions effectives de votre machine à l'atelier pendant la conception et la création de programmes au bureau.

la fabrication de semi-conducteurs et de composants électroniques entre dans une nouvelle ère

Découvrez des technologies comme MULTI-DOF et TRANSFERABLE ACCURACY ou EnDat 3 qui améliorent la précision, la fiabilité et les performances pour le packaging avancé et hautes performances, ou la connexion chiplet ou sur tranche de silicium.

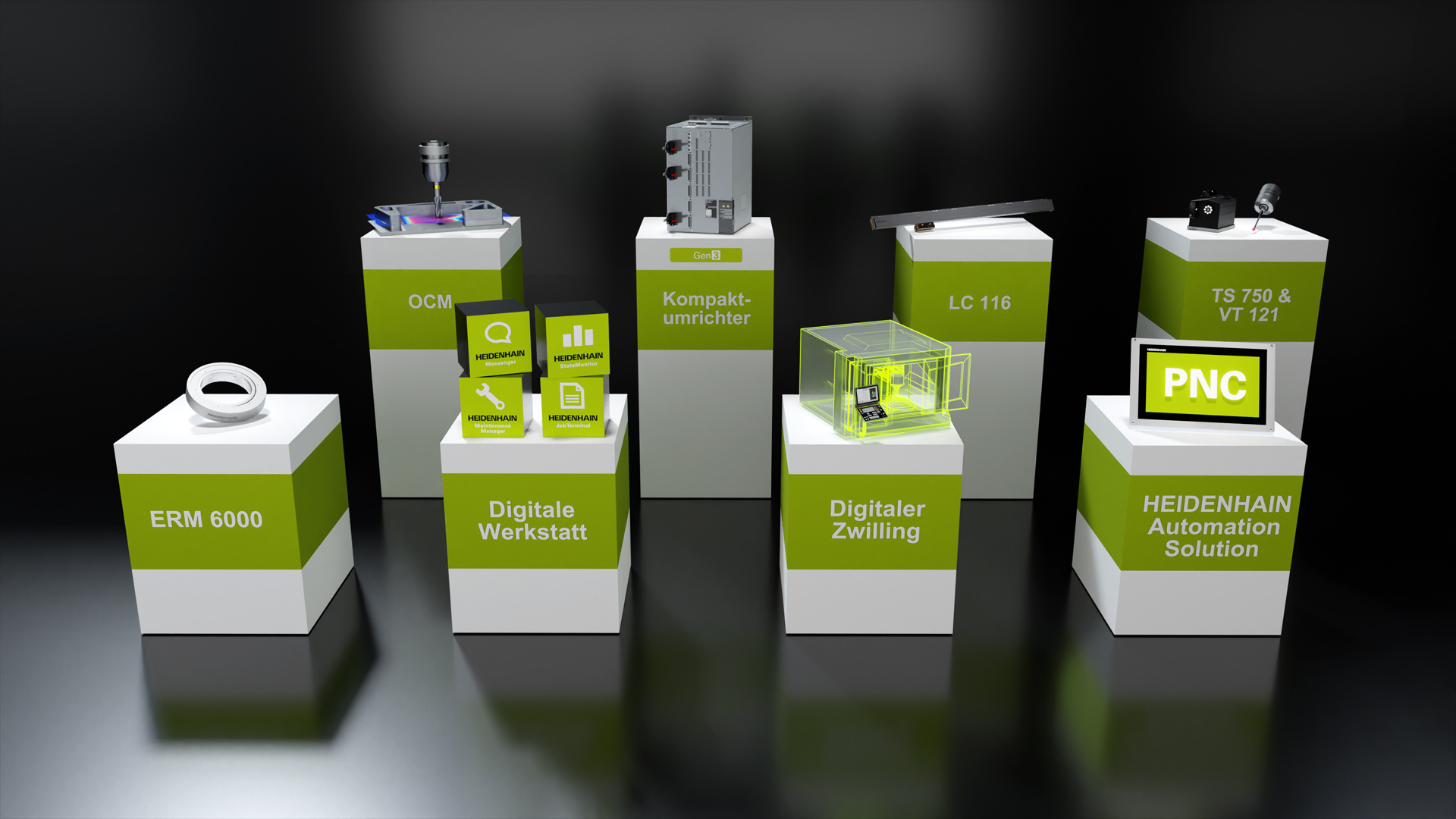

L'automatisation et la numérisation des processus jouent un rôle important dans la métrologie et l'assurance qualité. Les présentations de produits au salon virtuel 2022 sont adaptées :

Les moments forts de l'EMO 2021

Le nouveau niveau de contrôle TNC7 a été présenté pour la première fois au salon EMO 2021. Les visiteurs ont également pu découvrir de nombreuses autres nouveautés autour de la numérisation de l'atelier, de l'efficacité et de la sécurité des processus.

Dans le secteur de la production industrielle, il est courant d’utiliser des machines anciennes, très couteuses et parfois très volumineuses. Le remplacement de ces machines, installées depuis plusieurs années et qui coutent plusieurs centaines de milliers d’euros, se révèle être un projet de grande envergure.

Découvrez des éléments clés sur le SPS virtuel de HEIDENHAIN qui offrent plusieurs fonctions dans un seul système de mesure et que vous pouvez facilement intégrer à vos systèmes.

EnDat est l'interface idéale pour les systèmes d'entraînement numériques et les boucles d'asservissement de position avec des systèmes de mesure de la position pour la saisie des valeurs mesurées. C'est pourquoi les constructeurs de machines et d'installations du monde entier profitent des avantages de la transmission des données via EnDat.

Il y a tant de nouveautés chez HEIDENHAIN. Découvrez ces solutions et produits innovants lors de notre salon virtuel. Ici et maintenant : c'est possible avec notre concept de salon innovant. Nous vous attendons avec impatience !

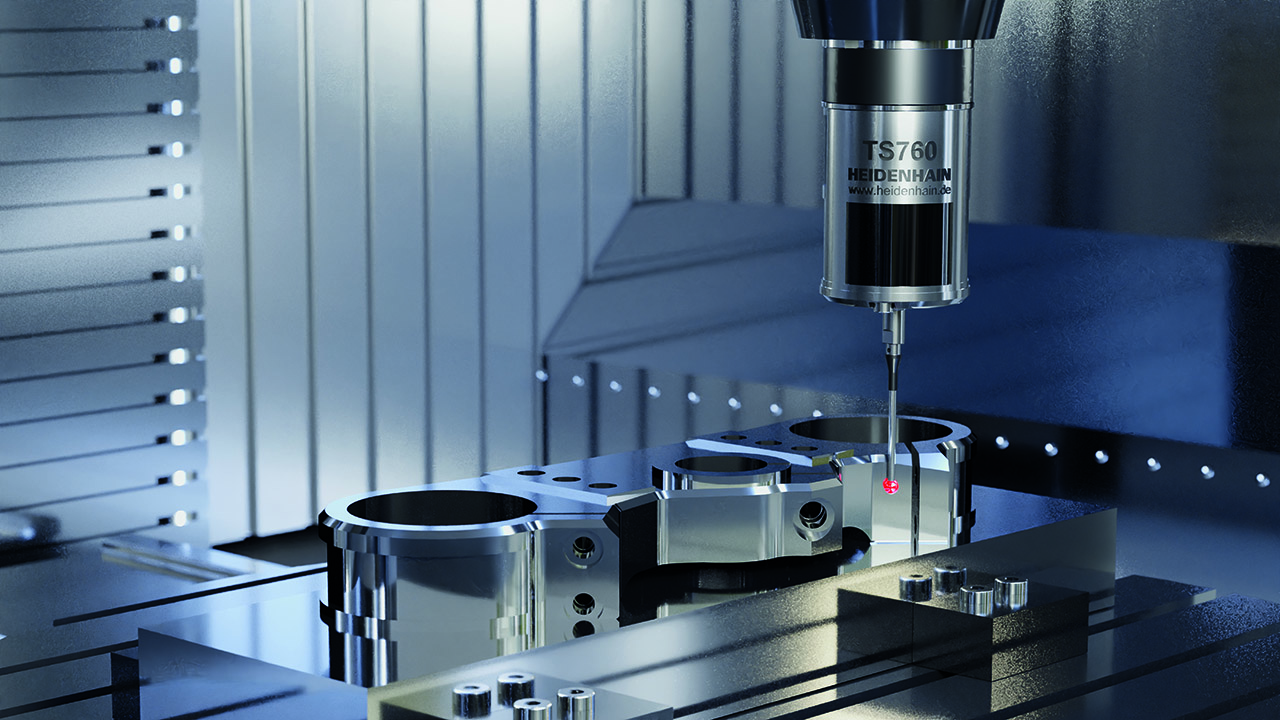

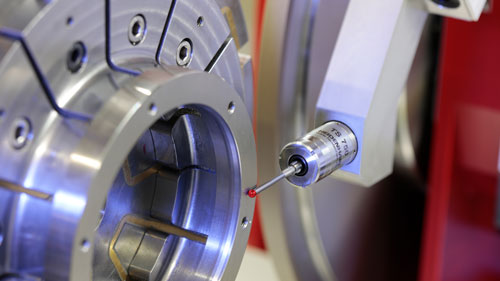

Pour garantir la qualité du processus, HEIDENHAIN a développé le palpeur de pièce robuste et très précis TS 750 spécialement conçu pour les rectifieuses. Avec un diamètre de seulement 25 mm, il se caractérise par ses dimensions très compactes et atteint une excellente reproductibilité de palpage.

Les opérations de fraisage et de tournage gagnent en complexité. Savoir les maîtriser en toute sécurité procure un véritable avantage concurrentiel. Les machines-outils équipées de solutions HEIDENHAIN offrent les meilleures conditions techniques pour atteindre cet objectif.

Avec la nouvelle série ERP 1000, HEIDENHAIN élargit sa gamme de systèmes de mesure angulaire modulaires à balayage optique. Grâce à ses caractéristiques particulières, la série ERP 1000 redéfinit les possibilités de mesure angulaire dans les applications de pointe, non seulement en termes de précision, mais également en termes d'adaptation flexible à l'application et de robustesse.

HEIDENHAIN propose des capteurs rotatifs absolus avec interface DRIVE-CLiQ pour la mesure de position dans les machines et les installations équipées de commandes Siemens. Ils fournissent des données de position et de fonctionnement en toute sécurité et directement sur les commandes.

Votre sélection n'a donné aucun résultat.

![[Translate to French:] [Translate to French:]](/fileadmin/Bilder/04_News/Presse/HEIDENHAIN_AMB2024_Preview.jpg)